伺服电动缸的国内研究现状

伺服电动缸的国内研究现状

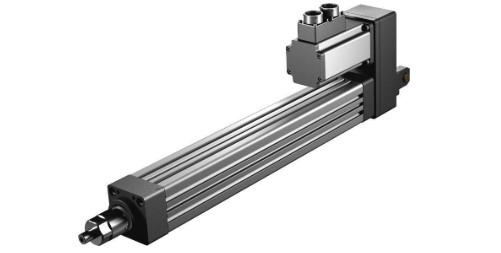

与国外相比,国内公司针对伺服电动缸的研发和应用相对较晚,技术相对落后。但随着科学技术的不断发展,涌现出一批优秀的伺服电缸研发公司,例如:台湾东佑达、力姆泰克、南京思展等公司。台湾东佑达设计了一款伺服电动缸,其行程最大可达1200mm,速度最高可达66mm/s,最大推力可达19kN。该电缸具有结构紧凑、低摩擦、响应速度快等优点,且产品经济性好、性价比较高。

中国矿业大学的郭曜鸣提出了一种高速重载伺服电动缸的设计方案,伺服电缸最大推力可达500kN,推杆最大行程可达 1000mm,推杆最大速度可达 50mm/s,并对其中的关键结构进行仿真分析,从理论上证明了该方案的可行性。

河南科技大学的张占立等人针对低周疲劳性能实验,研发了以伺服电动缸为动力源的低周疲劳实验机控制系统,并采用模糊自适应PID控制算法。仿真结果表明,模糊自适应 PID控制算法提高了实验机系统的响应速度,减小了系统超调量,提高了系统稳态性能和控制指标。

康会峰等人将伺服电动缸用于小型立体仓库控制系统,立体仓库控制系统由垂直伺服电缸和水平伺服电缸组成,分别负责抓取货物和水平行走,采用了PLC控制器和远程监控系统,进一步提升了工程应用水平。

江苏大学的周玉荣设计了基于伺服电缸的电子压力机,搭建了基于ARM和FPGA 的控制系统,研究讨论了模糊神经网络PID算法,建立了电子压力机的控制系统模型并进行仿真验证,仿真表明模糊神经网络PID算法可以提高系统的响应速度和稳定性。

随着科学技术的不断进步,伺服电动缸朝着大推力、数字化、智能化的方向发展。目前伺服电动缸大多用于轻载荷场合,但随着设计理念的不断更新以及各类仿真技术的出现,使得伺服电动缸的结构进一步优化,加载能力不断加强,以适应更加恶劣的工作环境;而微处理器和集成电路的不断发展,使得硬件电路的体积缩小的同时,提高了系统的运算性能,处理器能够运行更加复杂的控制算法,提高了伺服电动缸的控制精度和稳定性;网络技术以及智能算法的不断发展,使得多台伺服电动缸设备可以通过特定接口组成系统,实现数据采集、故障自诊断、远程监控等功能,提高了系统的可靠性。